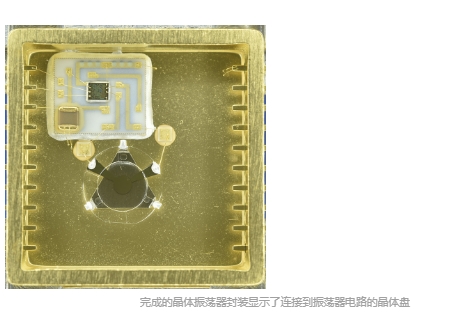

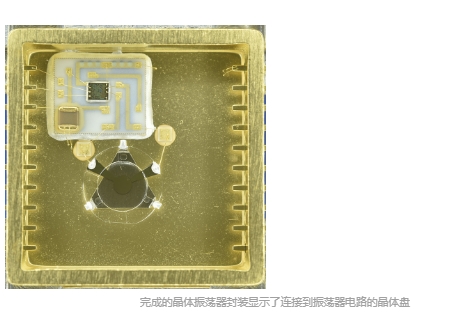

每个精密石英晶体振荡器独特且最关键的组件是石英晶体本身。石英是二氧化硅的结晶形式,但用于电子产品的石英晶体究竟是什么样子的呢?它是一小块非常薄的石英,以高频共振,通常在每秒 100 万次循环到每秒 1 亿次循环之间。石英薄条在其表面镀有金属电极,并用环氧树脂或引线键合连接到安装结构上。对于大多数 clock oscillators, “open blank” quartz 谐振器与其相关的 oscillator circuits 一起密封在一个密封的封装中,如下图所示。对于最精确的振荡器,石英谐振器在连接之前被单独密封在一个密封的独立封装中。然后它与电路一起密封,从而为晶体创造了一个双重密封的环境。

那么晶体谐振器本身是如何制造的呢?

石英是二氧化硅的天然六面结晶形式,但我们现在用于电子产品的原材料是生长缓慢的合成石英棒。这些石英棒是在高压和高温下在高压釜中生长的。在高压釜中,原始营养石英被溶解,然后沉积在超纯石英“种子”上。天然石英在高压和高温下在地球内形成,然而,这个过程需要数百万年,并且天然石英含有一些污染物和杂质。现代合成、高纯度石英棒具有极高的 Q 值,杂质和缺陷极低。

制造过程的第一步是确定每个棒材的石英晶格的确切方向,方法是以精确的预定角度将 X 射线束射入棒材,然后测量从原子晶体界面反射的反射 X 射线束。检测到反射光束,称为布拉格反射角,用于测量晶格的精确方向。因此,这个取向角决定了石英的压电效应将导致其随温度变化的确切方式。

然后,通过以适当的角度锯切棒材,产生矩形坯料,然后将其锯成正方形,随后四舍五入成单独的圆形坯料。但在四舍五入过程之前,有必要仔细地重新测量每个方形坯料的布拉格反射角,以表征其确切的切割角度,这将决定其压电性能和特定应用的可用性。在倒圆过程之后,很难获得足够准确的布拉格角测量值,因此随后的产量在很大程度上取决于每个坯料在倒圆之前对每个坯料进行最后一次 X 射线表征的精度和可靠性。

倒圆后,石英晶体坯料被研磨在几个连续较细的磨料浆料混合物中,以便非常逐渐地减少坯料的厚度,从而降低频率,这取决于厚度。这是使用越来越细的磨料逐步完成的,以使石英坯料的表面光洁度最终尽可能光滑、平整且无缺陷。如果只使用粗磨料,坯料可以快速研磨到所需的厚度和频率,但表面光洁度也会粗糙粗糙,坯料表面有与所用粗磨料颗粒大小差不多的缺陷。另一方面,如果只使用非常细的磨料,则需要很长时间才能达到所需的厚度和频率。因此,最佳方法从粗磨料开始,然后每个连续较细的磨料去除的厚度至少与前一个磨料颗粒的大小一样大,最终达到所需的频率和表面光滑度。

最后,在最后一个磨料浆料研磨阶段之后,使用极细颗粒的抛光混合物(通常是氧化铈)对晶体坯料进行抛光。这使得表面非常光滑且无缺陷,以至于以前不透明的晶体坯料变得透明。最后,然后使用酸性或碱性浴蚀刻坯料,使表面更精细。然后通常使用去离子水和特殊的肥皂溶液清洁坯料,然后用非常干净的去离子水反复冲洗。此时,坯料已准备好进行底板处理。

什么是底电镀?

底电镀是指金属电极在石英上的沉积。底电镀必须在超洁净真空室中进行。坯料上的精确区域被掩盖,使用于金属电极的区域暴露在外。然后,在高真空中将非常精确控制的适当金属量蒸发,从而沉积在石英晶体坯料上,从而降低坯料的频率,因为金属电极会增加晶体的质量,从而改变其有效厚度。水晶坯料的频率比所需的目标高一点,以便为更精确的最终黄金调整留出空间。请记住,有许多重要的细节,例如石英坯料的直径、金属电极的直径、电极的厚度、使用的金属种类等。

基电镀后,晶体可以连接到独立的晶体支架或混合时钟振荡器支架上,然后通过真空沉积极少量的金来调整最终频率,然后密封在永久的超洁净晶体封装或时钟振荡器封装中,要么在真空中,要么在纯氮气-氦气气氛中。

卓越是经验的产物

生产符合航天标准的晶体振荡器需要精度和专业知识,而这只有在像 Q-Tech晶振这样拥有数十年经验的公司中才能找到。